ТЕСТОПОДГОТОВИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Подготовка теста производится на комплексах для приготовления опары и готового теста, которые включают тестомес с дозаторами муки и воды.

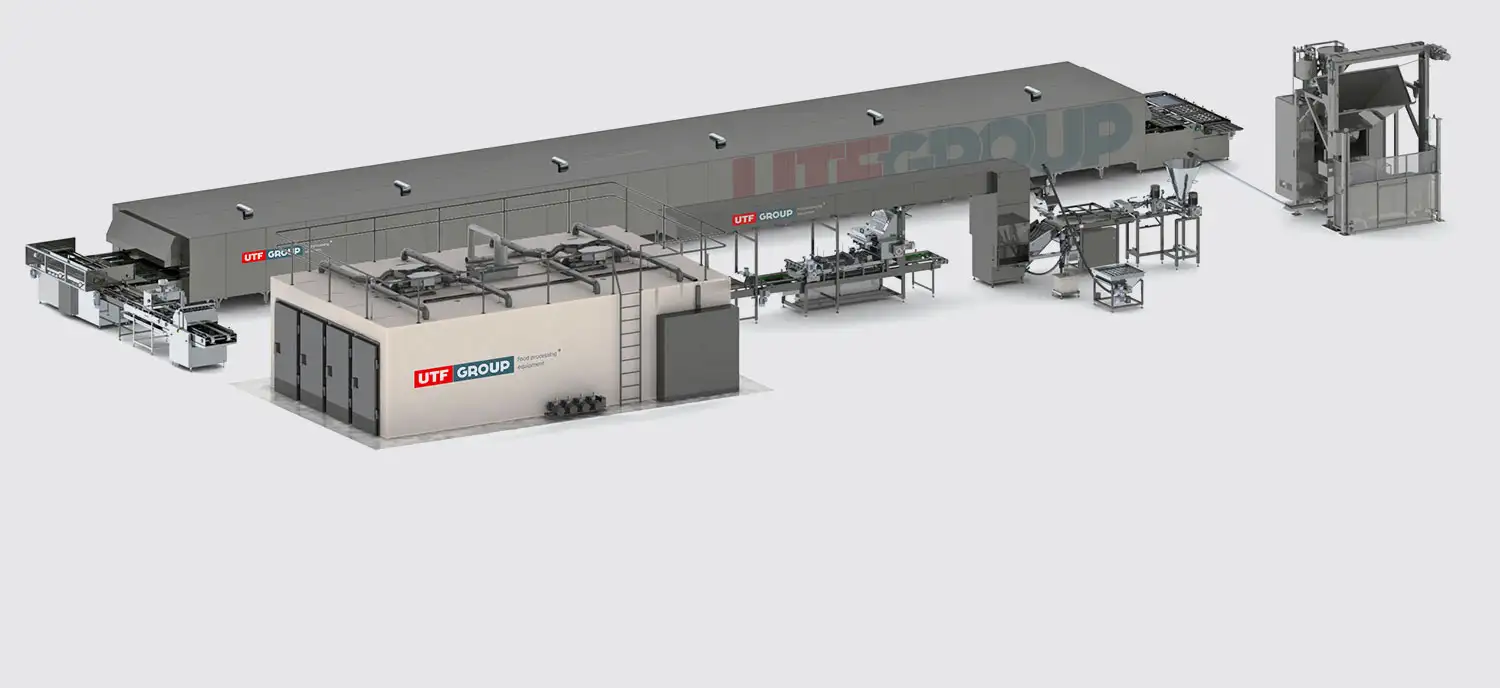

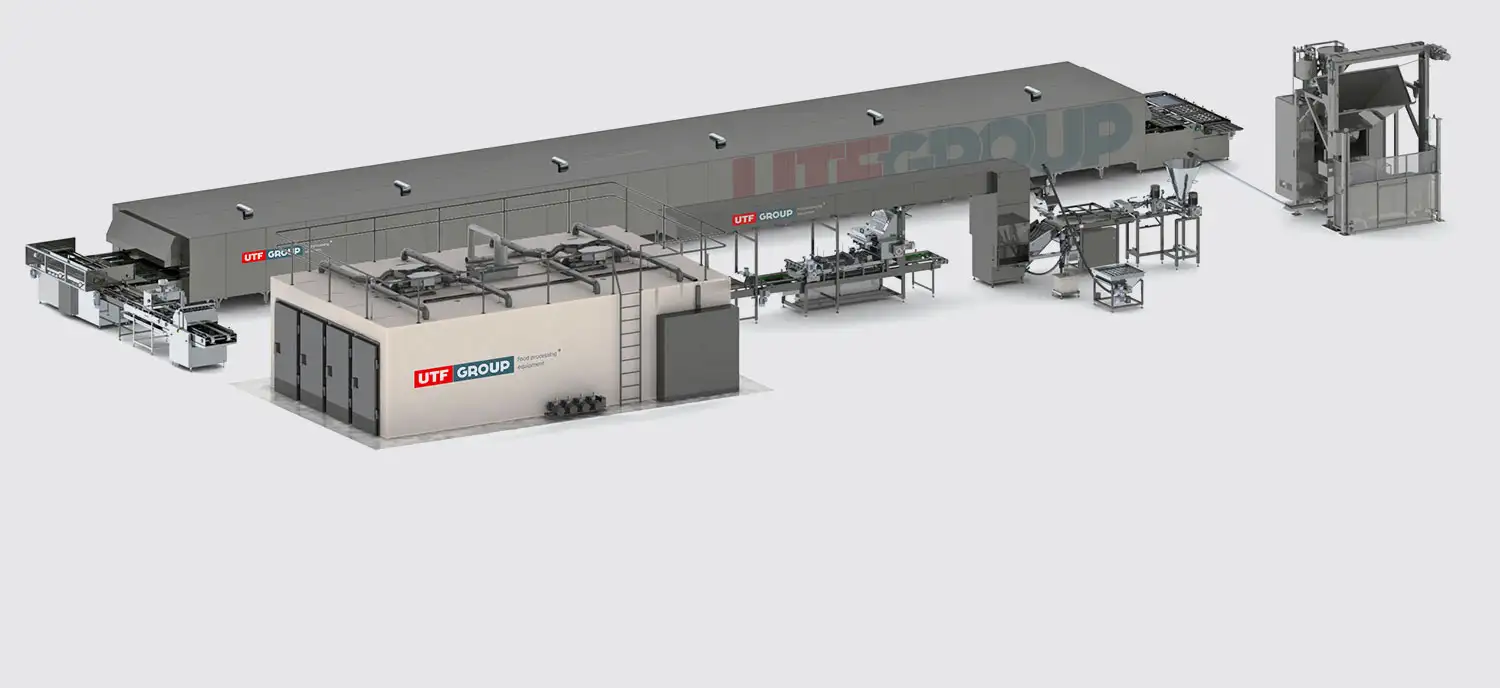

Мы выпускаем автоматические линии и другое оборудование для производства широкого ассортимента хлебобулочных изделий

На линии автоматизированы все процессы производства хлебобулочных изделий, включая приготовление опары и теста, предварительную и окончательную расстойку, формирование тестовых заготовок, выпечку и охлаждение готовых изделий.

Производительность

ДО 700 КГ/Ч

ДИАПАЗОН МАССЫ БУЛОЧЕК

25-140 Г

Подготовка теста производится на комплексах для приготовления опары и готового теста, которые включают тестомес с дозаторами муки и воды.

Подача опары в тестомес комплекса приготовления готового теста механизирована. Дежеопрокидыватель поднимает и разгружает дежи специальной конструкции.

Приемный бункер готового теста может хранить два замеса. Шнековый транспортер подает тесто из приемного бункера на последующие операции с сохранением его структуры.

Подача теста на участок формовки производится наклонным конвейером с кожухами для защиты от пыли.

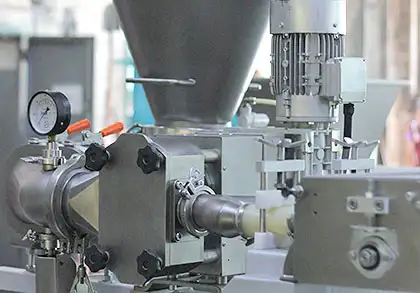

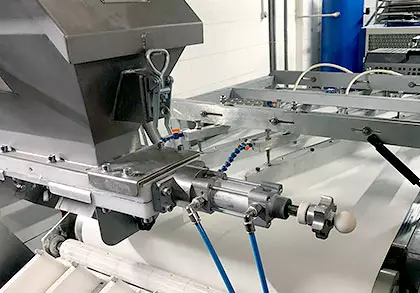

Подача теста на резку выполняется шнековым узлом и насосной станцией, что обеспечивает стабильность веса порции. Давление контролируется манометром.

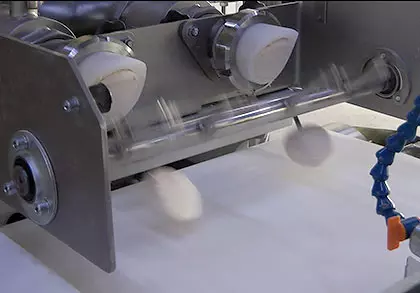

Делитель порционного типа выдает заданные порции теста в два ряда. Отделение порции выполняется струной, шаг реза контролируется датчиком.

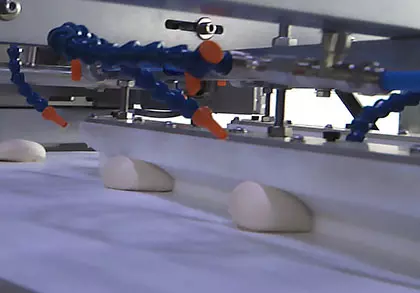

Заготовки проходя по конвейеру с направляющими приобретают шарообразную форму. Узел обдува исключает прилипание теста к ленте.

Тестовые заготовки посыпаются мукой. Перед посыпкой мука просеивается на лотке с пневмоприводом. Избыток муки отводится для повторного применения.

Система загрузки накапливает и подает виброплитой заготовки в ячейки камеры предварительной расстойки.

Перемещение заготовок внутри камеры производится цепным транспортером в люльках, время расстойки регулируется скоростью транспортера.

В камере при контролируемых параметрах влажности и температуры тесто приобретает необходимую структуру.

После завершения процесса расстойки люльки опрокидываются и заготовки поступают на формующие машины.

Узел раскатки машины формирования булочек придает поступившим по направляющим тестовым заготовкам необходимую форму.

Для получение булочек для хот-догов тестовые заготовки дополнительно пропускаются через закаточную машину с подающим конвейером.

Тестовые заготовки укладывают на противни, которые подаются под укладку шаговым транспортером.

Процесс укладки автоматический. При этом булочки для хот-догов укладывают по 2 шт. в ряд, булочки для гамбургеров — по 4 шт. в ряд.

Паншейкер встряхвает заготовки для их центрирования в выемке противней, что позволяет получить при выпечке изделия идеальной формы.

Избыток муки с противня удаляется вытяжной системой. Противни с отцентрированными заготовками укладываются в тележку для подачи в расстоечную камеру

Окончательная расстойка тестовых заготовок выполняется в расстоечной камере с четырьмя рядами тележек. Время расстойки и параметры микроклимата регулирутся.

Тележки с противнями автоматически перемещаются внутри расстоечной камеры. После завершения процесса расстойки над соответствующим выходом загорается световой сигнал.

Противни с тестовыми заготовками подаются на конвейер-посадчик, который направляет их в печь для выпечки готовых изделий.

Перемещения противней по конвейеру-посадчику шаговые с шагом равным длине противня, управление подачей производится подъемными столами с пневмоприводом.

Машина опрыскивания и посыпки заготовок обеспечивает получение изделий с посыпкой из кунжута, мака и других сыпучих компонентов.

Рольганг-посадчик с пошаговой подачей накапливает противни для заполнения всей ширины пекарной камеры, после чего подает их в печь.

Выпечка изделий выполняется непосредственно на противнях. Возможна одновременная выпечка до трех рядов противней.

Система конвекции обеспечивает выравнивание температур и оптимальное распределение тепла в зонах выпечки.

Предусмотрены дополнительные каналы нагрева для частичного замещения электрического нагрева другими источниками тепла.

Внутри печи предусмотрена секция обработка изделий паром с подачей пара от парогенератора.

На выходе из печи размещены конвейера, которые принимают противни из печи и с ускорением перемещают на конвейер, который отводит их от печи под углом в 90о.

Снятие с противня выпеченных булочек и их охлаждение осуществляется в автоматическом режиме.

На выходе из печи конвейер принимает противни и перемещает их дальше к депанеру.

Депанер с вакуумными присосками снимает готовые изделия с противней и укладывает на конвейер охлаждения.

Системы охлаждения готовых изделий и противней проектируются отдельно для каждого проекта с учетом планировки помещения и требований заказчика.

Для охлаждения готовых изделий при необходимости экономить площадь помещения применяются спиральные конвейера.

Машина для резки бургерных булочек позволяет получить разрезанные булочки для последующей упаковки.

Чтобы получить булочку для хот-догов машина для торцевания и сверления отрезает часть булочки и проделывает в ней отверстие.

ХОТИТЕ ПОЛУЧИТЬ КОММЕРЧЕСКОЕ

ПРЕДЛОЖЕНИЕ?

УЗНАТЬ СТОИМОСТЬ ЛИНИИ

И ДОПОЛНИТЕЛЬНОГО ОБОРУДОВАНИЯ?